選擇柔性輸送線時需要考慮哪些因素?

選擇柔性輸送線時需要考慮哪些因素?

1.輸送產品特性

產品尺寸和形狀:如果產品尺寸較大或形狀不規則,需要選擇能夠穩定承載和輸送的柔性輸送線類型。例如,對于大型汽車零部件,可能需要采用具有較大承載能力的滾筒式柔性輸送線;對于小型電子元器件,則可以選擇皮帶式或鏈條式柔性輸送線,并根據元器件的形狀設計合適的夾具或托盤,確保產品在輸送過程中不發生位移或損壞。

產品重量:產品的重量決定了輸送線的承載能力要求。較輕的產品可以使用一般強度的輸送線,而較重的產品則需要考慮輸送線的結構強度和動力配置。例如,在輸送重型機械零件時,需要選擇鏈條較粗、電機功率較大的柔性輸送線,以保證輸送過程的穩定和安全。

產品材質和表面質量要求:某些產品如精密電子設備、光學鏡片等,對表面質量要求極高,輸送過程中不能有刮擦、碰撞等情況。此時應選擇表面光滑、材質柔軟的輸送介質,如采用防靜電、防磨損的皮帶或特殊涂層的鏈條,并且要注意輸送線的運行速度和穩定性,避免產品受損。

2.生產流程需求

輸送速度和節拍:不同的生產環節對輸送速度有不同的要求。在自動化生產線上,輸送速度需要與其他設備的生產節拍相匹配。例如,在電子元器件的高速貼片機旁,柔性輸送線的速度要能夠滿足貼片機的進料速度,既不能過快導致元器件堆積,也不能過慢影響生產效率。因此,要根據生產流程中各環節的速度要求,選擇合適的輸送線速度調節范圍。

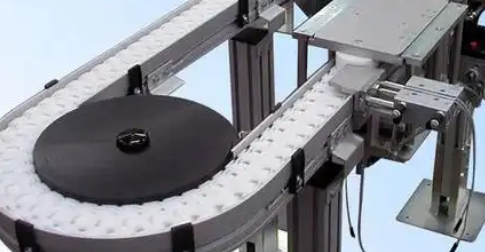

輸送路線和布局靈活性:考慮生產場地的布局和未來生產流程可能的變化,選擇具有良好布局靈活性的柔性輸送線。如果生產車間空間有限或需要頻繁調整生產線布局,可選擇轉彎半徑小、能夠實現多角度轉彎和多層輸送的輸送線類型,如倍速鏈輸送線或磁懸浮柔性輸送線,這些輸送線可以根據實際需求靈活地改變輸送路線,更好地適應復雜多變的生產環境。

自動化程度和與其他設備的集成性:如果企業追求高度自動化的生產,需要選擇易于與其他自動化設備(如機器人、自動化檢測設備、加工中心等)集成的柔性輸送線。這要求輸送線具有標準的通信接口和控制協議,能夠方便地實現數據交換和協同工作。例如,在汽車裝配生產線中,柔性輸送線要能夠與機器人手臂配合,實現零部件的自動抓取和裝配,就需要具備與機器人控制系統兼容的接口。

3.成本預算

設備采購成本:不同類型、規格和品牌的柔性輸送線價格差異較大。在滿足生產需求的前提下,需要綜合考慮設備的價格。一般來說,技術含量較高的磁懸浮柔性輸送線價格高于傳統的鏈條式或皮帶式輸送線。同時,還需要考慮設備的質量和售后服務,避免因追求低價而選擇質量不佳的產品,導致后期維護成本增加。

安裝和調試成本:安裝難度大、調試復雜的輸送線會增加安裝和調試成本。例如,一些大型、復雜的輸送線系統可能需要專業的安裝團隊和較長的調試周期,這部分成本需要在預算中考慮。另外,輸送線的布局和場地條件也會影響安裝成本,如需要在已有建筑結構中進行改造安裝,費用可能會更高。

運營和維護成本:包括能源消耗、易損件更換、設備維修等方面的成本。例如,動力需求大的輸送線會消耗更多的電力,而結構復雜、零部件精度高的輸送線,其易損件更換和維修的成本也相對較高。因此,要選擇能耗低、可靠性高、維護方便的柔性輸送線,以降低長期運營成本。

4.質量和可靠性

設備質量標準:查看輸送線的質量認證和標準,如是否符合 ISO 質量管理體系標準、行業相關標準等。高質量的設備通常在材料選用、制造工藝、裝配精度等方面有嚴格的要求,能夠保證輸送線的穩定性和耐用性。例如,輸送線的鏈條、皮帶等關鍵部件應采用優質材料制造,電機、傳感器等電器元件應具有良好的性能和可靠性。

品牌和口碑:選擇知名品牌和口碑良好的柔性輸送線產品。通過查閱用戶評價、行業案例、咨詢其他企業等方式了解不同品牌輸送線的實際使用情況。具有良好口碑的品牌通常在產品質量、售后服務等方面更有保障,能夠減少設備故障和生產中斷的風險。

使用壽命和維修周期:考慮輸送線的預計使用壽命和維修周期。較長使用壽命的輸送線可以分攤設備成本,減少設備更新頻率。同時,維修周期長、易損件更換方便的輸送線可以降低維護工作量和成本。例如,一些優質的柔性輸送線在正常使用和維護下,使用壽命可達 10 年以上,且每年的維修次數較少。

5.售后服務

技術支持和培訓:供應商是否能夠提供及時、有效的技術支持非常重要。在設備安裝、調試、運行過程中可能會遇到各種技術問題,需要供應商的專業技術人員提供解決方案。此外,供應商還應提供操作培訓,使企業的員工能夠正確地使用和維護輸送線。例如,供應商可以為企業的維修人員和操作人員提供現場培訓,包括設備的操作流程、日常維護要點、常見故障排除等內容。

備件供應和維修響應時間:確保供應商能夠及時提供設備的備件,縮短設備維修的等待時間。對于一些關鍵部件,供應商應保證有一定的庫存,以便在設備出現故障時能夠快速更換。同時,供應商的維修響應時間也很關鍵,特別是對于生產任務緊迫的企業,快速的維修響應可以減少生產損失。例如,供應商承諾在設備出現故障后的 24 小時內提供維修服務,或者在一定時間內提供臨時備件,以保證生產的繼續進行。